案例展示case

案例展示case包覆工艺在汽车设计中应用非常广泛,比较常用的如手工包覆、阳模吸塑、阴模吸塑、搪塑及PU喷涂等,今天这节内容我们着重介绍下包覆工艺的制造流程和结构类型,了解这些内容可以有效地从设计初期制定出合理的分块结构,为后期外观品质保证建立了坚实的基础。

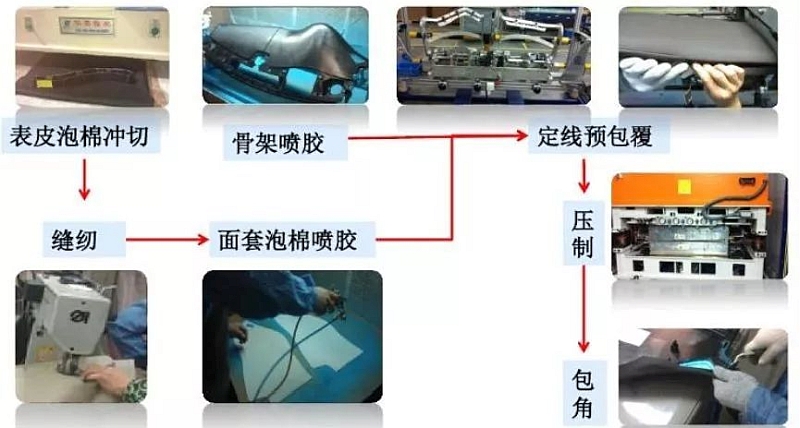

1、包覆工艺流程

首先简单了解下典型产品的包覆工艺流程,主要工序为冲切、缝纫、喷胶、定线预包覆、压制及包角,如下为IP上本体的包覆示意流程。

01 裁剪工艺

常见的冲切工艺:手工画样裁剪、刀模冲切、裁床裁剪等。有缝纫一般情况下若裁片有缝纫需求,则需要使用刀模冲切或裁床来保证加工精度。

裁剪精度差异较大,刀模冲切±0.5mm,裁床±1mm,手工大于2mm,生产柔性手工大于裁床大于刀模冲切。

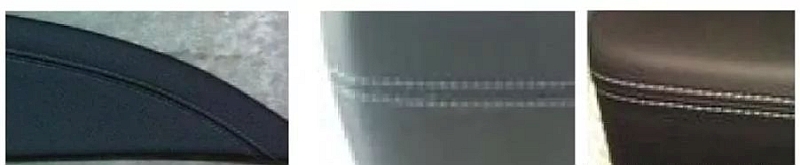

02 缝纫线

缝纫线主要分为单缝线、双缝线,我们主要关注缝线的平行度、边距和针距的要求。

由于缝纫机结构限制,对缝线距结构边缘的距离、起针点位置、产品结构等有明确的限制要求,常用的缝纫参数如下:

拼缝线:10±0.5针/25mm;

装饰线:6±0.5针/25mm;

双针针距一般为6、8、10mm,由于不同的缝纫机完成,不能调整;

双缝纫线最小展平宽度60mm,单缝纫线最小展平宽度20mm;

缝线与棱边距离最小14mm。

03 胶水

常见的胶水分类:溶剂型胶水、水溶型胶水、热熔胶等;

常用的溶剂型胶水:低材料表面极型需求的氯丁胶,主要应用于PP类材料、高表面极性需求的聚氨酯胶;

涂布加工条件:依胶水特性而定。

胶水选用的首要原则是满足气味及散发试验要求,氯丁胶不能使用在105℃以上的试验产品上,且不能应用在部分PVC表皮上,否则会发生黏附失效。手工包覆存在一定的反工现象,而PP骨架火焰处理后使用PU胶,易形成胶膜,造成包覆缺陷报废。

04 定线工艺

常见的定线工装结构:对线刀或者激光定线、骨架线槽手工定位、裁片外轮廓与模腔匹配定位等;我们需要关注缝线位置度,对线工装结构的运动方向与产品缝线的法向重合。

作业流程先将骨架定位在下胎膜,表皮预定位在骨架上,拉下对线刀至设定位置,调整表皮缝线位置至匹配要求,再次下调对线刀至固定位,然后包覆其他非缝线位置。

05 压制工艺

常见压制工艺有压力源接触式模压、气压压合等;加热源有恒温加热、外加热模块等;其中接触式模压没有额外的工艺边和覆膜来满足密闭模腔的要求。

2 包覆工艺分块方式

效果图评审阶段,根据CTF及项目输入需要提前确定结构分块,确定出合理的技术方案,防止出现初期确定的成型工艺无法达到预期的外观品质及可加工性。

01 三面交汇结构

下图这种结构在内饰产品中很常见,在没有设定缝线情况下,以上效果手工包覆无法达到的,可以考虑改为IMG工艺。

当然在可以重新定义分块或增加功能线的请况下手工包覆是可以达到的,解决方案如下:

方式一:增加表面分块的功能线

方式二:重新定义产品分块

02 直线结构、弧线结构

直线结构比较常见,间隙控制得当一般不会出现问题。

下图为弧线结构,有内圆与外圆两种,在帽檐产品、仪表框及出风口等开孔结构位置较为常见。

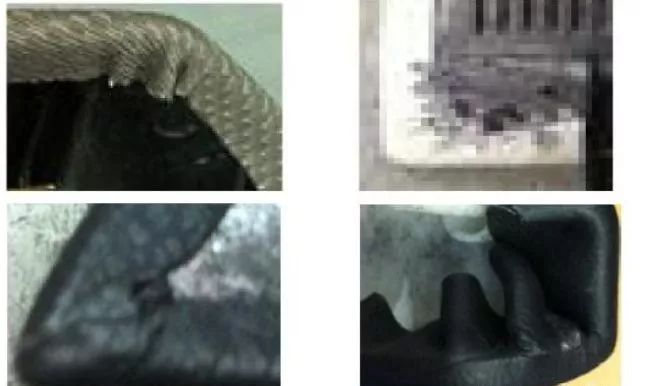

03 外交汇结构

外角交汇一般分为大于90°、直角、小于90°及圆角四个类别,在所有产品中均可发现外交汇结构,其中小于90°的锐角最难处理,设计过程中要着重注意,避免这种结构分块。

04 内交汇结构

内角交汇一般分为大于90°、直角、小于90°及圆角四个类别,在所有产品中均可发现外交汇结构,其中小于90°的锐角最难处理,如出现这种结构圆角尽量放大,同时也要避免这种结构分块。

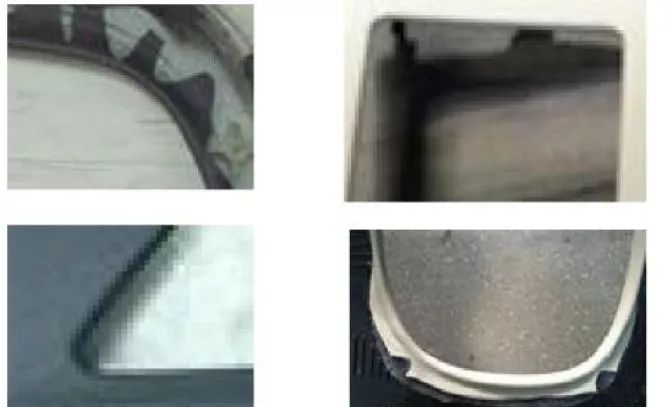

05 平面与立面交汇

平面与立面近90°交汇,在IP饰板、门板扶手中较为常见,R角控制得到不会出现问题,此种结构边缘要留出约10mm包边范围,防止因结构影响边缘包覆效果,具体结构参数下节介绍。

06 立面与立面交汇

立面与立面近90°交汇,在IP装饰面板,门板扶手等定产品中应用广泛,若定义为包覆件一般会布置缝线或真空成型件。同时交汇面小于90°也较为难处理,注意B面翻边处无结构遮挡。

07 产品边界有落差

边界呈折线状,有直线接直线、直线接弧线等。

08 有缝线类

缝线区分为是否布置在同一水平面上,其中以非同一水平面的居多,在扶手、上饰板及嵌饰板产品中应用普遍,为常见结构。